摩擦与润滑解决方案提供商

400-902-9012

热搜关键词:

当前按摩椅生产线上频繁出现机械部件摩擦异响问题,主要集中于以下部位:

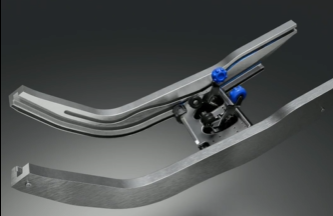

1. 导轨滑块系统(长期往复运动导致润滑剂流失)

2. 齿轮传动组(金属/塑料啮合面产生振动噪音)

3. 气囊伸缩关节(橡胶与金属接触面黏滑现象)

4. 电机轴承部位(高速旋转引发温升加速润滑失效)

传统润滑方案存在三大缺陷:

· 矿物油脂高温碳化形成磨粒

· 硅脂类产品抗极压性能不足

· 常规润滑剂与塑料件相容性差

超强化学稳定性

· 全氟聚醚(PFPE)分子结构无极性反应基团

· 耐受酸碱、臭氧、有机溶剂(PH 0-14环境稳定)

精密润滑特性

· 0.03-0.08超低摩擦系数(比硅脂低3-5倍)

· 分子级油膜厚度(2-5μm)实现微间隙填充

多材料兼容性

· 通过3000小时材料相容性测试(ABS/PC/PA66/金属)

· 特殊氟化处理避免塑料溶胀(膨胀率<0.1%)

长效免维护特性

· 自修复膜层技术(磨损后分子链重组)

· 抗灰尘吸附性能(接触角>110°

智能制造适配性

· 精准涂覆工艺(可配合机械臂实现0.1mm级点胶)

· 在线式自动注脂系统节省人工成本30%

在2025年智能制造转型的关键阶段,氟素润滑剂为按摩椅行业开辟了一条兼顾效能与品质的创新路径。这种"分子级润滑革命"不仅解决了传统工艺中"润滑-噪音-成本"的三角困局,更以材料科学的力量重构了产品体验的底层逻辑:当0.03的摩擦系数消弭了65分贝的刺耳异响,当2微米的超薄油膜承载起5000小时的长效守护,本质上是在用纳米级的精准控制实现用户触感与听觉的双重升华。

从产业升级视角看,氟素方案的价值超越单纯的技术替代——它使生产线维护成本下降35%的同时,将产品不良率压缩至1%以下,这种"降本增效"与"品质跃升"的同步实现,正契合工业4.0时代对智能制造"精密化、可持续化"的核心诉求。更值得关注的是,其多材料兼容特性打破了传统润滑剂对新型复合材料的应用限制,为按摩椅轻量化、模块化设计释放了更大的创新空间。

【责任编辑】